Rikkeotsing relee-kontaktori ahelates. 2. osa

Vaata algust siit: Rikkeotsing relee-kontaktori ahelates. 1. osa

Näide 7. Defekti kriteeriumid.

Laske mähise tööolekus relee mida iseloomustab ainult üks parameeter - takistus R = 2200 ± 150 oomi.

Sel juhul on relee takistuse plaanilise ennetava kontrolli käigus, mis põhineb tegeliku takistuse hälbest väljaspool tolerantsi, rikete olemasolust teatatud näited 1,2.

Samal ajal liigitatakse näites 3 näidatud defektiga relee mähis töötavaks.

Ettenähtud viisil töötava toote defekti tuvastatakse kaitse- ja häireseadmete aktiveerimise või vaadeldavate parameetrite lubamatute kõrvalekallete ilmnemisel.

Näide 8. Defekti olemasolu määramine.

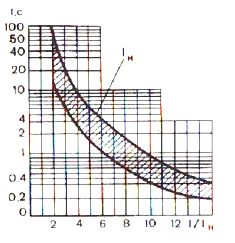

Elektritarbija saab energiat sõltuva vabastusega varustatud kaitselüliti (masina) kontaktide kaudu, millel on joonisel fig. 3.

Riis. 3 Kaitselüliti aja voolu karakteristik

Riis. 3 Kaitselüliti aja voolu karakteristik

Kui masin ei katkesta kasutaja toiteallikat, siis loetakse, et elektripaigaldise toitesüsteemis vigu ei esine. Vastasel juhul leiavad nad, et defekt on olemas ja jätkab probleemi kõrvaldamise põhjuse väljaselgitamist.

Loomulikult tuleb vabastusseadme ja masina enda kasutuskõlblikkust perioodiliselt kontrollida.

Lõpuks viitab toote defektide olemasolule konkreetse õnnetusjuhtumi (avarii) toimumine. Erinevalt eelnevalt käsitletust ei ole selline olukord tavapärane ning selles osas, mis meid huvitava defekti otsimise protsessi ei mõjuta, tuleks seda käsitleda hädaolukorrana.

Öeldut kokku võttes märgime, et tehnilises diagnostikas, olenemata sellest, kuidas nad defekti olemasolu faktist teada said, on tavaks öelda, et defekti otsimine algab pärast selle näitamist.

Ülaltoodud definitsiooni kohaselt on igasugune defekt kõrvalekalle mis tahes normist. Kuni sellist kõrvalekallet pole, st defekti pole ilmnenud, pole ka defekti ennast.

Seetõttu on kehtiv arvamus, et defektid tuleks eelnevalt avastada ja kõrvaldada, et need ei avalduks ekslikult, kuna see läheb vastuollu tehnilise diagnostika põhimõistetega ja töökindluse teooriaga.

Teatud kontrolle rakendades ei ole alati võimalik tuvastada tootel esineva puuduse fakti (vt näide 3), seetõttu jagatakse seoses reeglite, meetodite ja kontrollivahenditega kõik vead selgesõnalisteks ja varjatud. .

Ilmseid defekte on võimalik tuvastada toote dokumentatsioonis ettenähtud meetodite ja kontrollivahenditega.

Oletame näiteks, et relee dokumentatsioonis on mähise seisukorra kontrollimiseks ainult üks viis – mähise takistuse kaudu. Sel juhul on näidetes 1, 2 kirjeldatud vead vastavalt aktsepteeritud klassifikatsioonile ilmsed. Selle juhtimismeetodi näites 3 näidatud defekt viitab peidetud defektile.

Selline liigitus ei anna alust väita, et varjatud defekte ei ole võimalik üldse tuvastada. Lihtsalt üksikud vead on iga konkreetse kontrollimeetodi eest varjatud ja nende tuvastamiseks tuleb kasutada teistsugust meetodit.

Näide 9. Varjatud defekti paljastamine.

Olgu mähise tööseisundi iseloomustus kahe järgmise parameetriga: mähise takistus R1 = 2200 ± 150 Ohm; šokis I = 0,05 + 0,002 A.

Seetõttu jälgitakse mähise tervist takistuse ja voolu mõõtmise teel.

Selle jälgimismeetodi korral lakkab defekt (näide 3) peitumast, kuna voolu tegelik väärtus Az = 0,053 A ületab lubatud 0,052 A.

Kõik relee mähise vead, mis vähendavad selle takistust vähem kui 150 oomi või põhjustavad selle tarbitava voolu suurenemist mitte rohkem kui 0,02 A võrra, ja selle seiremeetodi puhul tuleks toiming klassifitseerida peidetuks.

Defekti ilmnemine toob kaasa spetsiifilised muudatused tootes (juhtmete purunemine, elementide ebaõige ühendamine üksteisega, voolu kandvate osade lühis, mida vooluring ei paku, osade purunemine), mida nimetatakse olemuseks. defektist.

Selle põhjal jaotatakse defektid elektrilisteks ja mitteelektrilisteks.

Elektrivigade hulka kuuluvad kontaktiühenduste rikkumised, lühised, avatud vooluringid, vead elementide omavahelisel ühendamisel jne.

Kõigist võimalikest mitteelektrilistest defektidest pöörakem tähelepanu ainult mõnele mehaanilisele defektile, näiteks: rikked elementide kinnitusdetailides, ülekandesüsteemides täitevmootoritest (servomootoritest) juhtseadmeteni, releede ja kontaktorite liikuvates osades. , jne.

Siiani on toodud näiteid ühe toote defektiga. Üldjuhul võib aga tootel olla rohkem kui üks defekt ja siis öeldakse, et tootel on mitu defekti.

Sellegipoolest kirjeldatakse tehnilise diagnostika töös defektide otsimise protsessi eeldusel, et tootel on korraga vaid üks defekt.

See konventsioon on tingitud nii kahe, veelgi enam kolme-nelja defekti samaaegse ilmnemise väikesest tõenäosusest kui ka sellest, et üks defekt avaldub alati kõige selgemini ja teine (või teised) selle taustal jääb avastamata.

Mitme defekti otsimine algab siis, kui pärast toote tervise ja töövõime kontrollimisel leitud esimese eemaldamist avastatakse muu defekti olemasolu.

Mõnikord arvatakse, et on juhtumeid, kus mitu defekti kompenseerivad üksteist. See aga ei vasta tegelikule asjade seisule, mis tuleneb ka ülaltoodud defekti definitsioonist. Tegelikult on mitme defekti olemasolul lisaks ühe neist eredale ilmingule võimalik väliseid ilminguid moonutada mitme defekti koosmõjul.

Näide 10. Mitu defekti.

Elektripaigaldise lühise eest kaitsmise ahela aluseks on releeosa, mis reageerib ühele selle parameetritest ja saadab signaali kaitselüliti lahtiühendavale elektromagnetile, mille kaudu elektripaigaldis voolu saab.

Elektripaigaldise lühise eest kaitsmise ahela aluseks on releeosa, mis reageerib ühele selle parameetritest ja saadab signaali kaitselüliti lahtiühendavale elektromagnetile, mille kaudu elektripaigaldis voolu saab.

Releeosal olgu viga, mis paneb selle tööle nii lühise korral kaitsealal kui ka väljaspool seda. Olgu samal ajal teine defekt, mis põhjustab väljalülitussolenoidi rikke.

Tulenevalt asjaolust, et tehnoloogilistel põhjustel ei eemaldata kaitstud paigaldise toiteallikat, ei ilmne lahtiühendava elektromagneti defekt kuidagi.

Sellise defekti olemasolu tõttu releeosa defekti ei ilmne, kuigi selle käivitab lühis väljaspool kaitsetsooni.

Seega näivad väliselt kaitseahel ja kaitselüliti olevat heas töökorras.

Kui on vaja vältida avariiolukorda, mis tekkis lühise korral releeosaga kaitstud alal, saate vea olemasolust teada, tehes perioodiliselt vooluahela kaitse ja käivitamise ühiskontrolli kaitselüliti juhtahelaid katkestamata.

Kuid kahe konkreetse defekti samaaegse esinemise fakti tuvastamiseks ei piisa enam sellisest kontrollist, vaid on vaja välja töötada spetsiaalsed kriteeriumid ja katsemeetodid, mis võimaldavad teha mõistliku järelduse, et välised ilmingud on iseloomulikud. antud ülevaatus on ainult nende kahe defekti kooseksisteerimise tulemus ja mitte ühtegi teist.

Sellist pilti kirjeldatakse mitte ainult elektromagneti rikke korral, vaid ka elektromagneti releeosaga ühendava juhtme katkemise korral, samuti mis tahes kontakti rikkumise korral. ühendused elektromagnetilises vooluringis ja muud sarnased defektid.

Releeosa rikke kaitsetsooni lühise korral võib põhjustada ka lühise olemasolu voolutrafo sekundaarahelas, mis tekitab releeosa sisendisse saabuva signaali.

Näiteid, mis on defektide ilmnemisel sarnased, võib oluliselt korrutada. Seetõttu ei ole mitte ainult mugav, vaid ka õigem defekti otsimise protsess (pärast selle olemasolu fakti tuvastamist) konstrueerida, eeldades, et tootel on ainult üks defekt.

Nagu on näha näitest 10, ei võimalda erinevate defektide sama ilming igal konkreetsel juhul näidata, millised konkreetsed defektid tootel esinevad. Meie puhul saate loetleda ainult defektide rühma, millel on samad välised ilmingud (või teisisõnu, millel on sama pilt).

Näide 11. Mitme defekti välised ilmingud.

Kontrollime relee tundliku osa töökindlust, mõõtes pooli poolt tarbitud voolu ja mõõtmise tulemust I> Iadd. Seega näitab kontroll, et relees on viga. Voolu suurenemist mähises ei põhjusta mitte ainult elektrilised (näiteks lühis), vaid ka mehaanilised (relee liikuvas osas) defektid.

Avastatud voolu suurenemine üle lubatud piiri võib olla nii elektrilise kui ka mehaanilise defekti ja mõlema samaaegse esinemise tagajärg.

See näide illustreerib tõsiasja, et mitme defekti ilming ei pruugi üldse erineda üksikute defektide ilmingutest ja ainult mähises oleva voolu mõõtmise tulemuste põhjal on võimatu öelda, mis põhjusel see on suurenenud.

Mitme defekti tuvastamiseks teevad nad seda erinevalt. Esmalt otsitakse välja kõige selgemini avalduv defekt ja seejärel, kõrvaldades selle põhjuse, kontrollitakse uuesti toote toimimist.

Kui selline kontroll kinnitab tootele kehtestatud nõuetest kõrvalekallete olemasolu, hakatakse otsima defekti, mis vastab tuvastatud kõrvalekalletele.

Seoses näite 11 materjaliga tähendab see, et I> Iadm. esmalt tuleb veenduda, et lühist pole (näiteks mähise takistust mõõtes) ja siis, kui takistus on normaalne, kontrolli relee mehaanilist osa.

Kuid võite toimida ka teisiti, kontrollides esmalt relee mehaanilist osa ja seejärel selle mähist.

Seega selgub, et isegi sellist elementaarset defekti otsides ei ole lihtne valida üht või teist kontrollimise järjekorda, samuti tehnoloogilisi üleminekuid, mille abil need kontrollid läbi viiakse.

Seetõttu tehakse tehnilises diagnostikas defekt kindlaks mõne meetodi alusel, mis kehtestab teatud põhimõtete rakendamise reeglid, tehnoloogiliste vahendite kasutamise ja tehnoloogiliste üleminekute valiku kontrollide läbiviimiseks.

Olenemata valitud defekti tuvastamise meetodist on vaja esmalt uurida toodet kui defektide otsimise objekti, tuvastada sellel võimalikud defektid ja nende tunnused, töötada välja tootemudelid, mis kirjeldavad töö- ja defektiseisundeid, määrata nende järjekord. kontrollide koosseis ja tehnoloogilised üleminekud nende rakendamiseks.

Defekti edukaks otsimiseks ei ole vaja teada kõike reaalse objekti moodustavate elementide, nendevaheliste seoste kohta, samuti selle toimimise erinevatest "peensustest" ja "eripäradest". Peale selle, liigne teave sageli mitte ainult ei kiirenda otsingut, vaid, vastupidi, muudab selle keeruliseks. Eelkõige seetõttu, et iga defektset elementi ei saa asendada õigega.

Seetõttu juhinduvad nad otsingu sügavuse määramisel eelkõige pistikprogrammi tasemest (plaat, sõlm, moodul jne) ja palju harvemini elemendi tasemel.

Seetõttu asendatakse defekti tuvastamisel tegelik objekt mudeliga.

Tuleb meeles pidada, et sama toodet võivad esindada erinevad mudelid, olenevalt sellest, millised selle omadused hetkel huvi pakuvad.

Tehnoloogiline üleminek on tehnoloogilise toimingu terviklik osa, mida iseloomustab kasutatavate tehnoloogiliste seadmete muutumatus. Meie puhul on toiminguks defekti otsimine ja üks tehnoloogilistest üleminekutest — mõõtmist käsitleti näidetes 1, 2, 3.

Levinumad mudelid on erinevat tüüpi diagrammid (struktuurilised, funktsionaalsed, põhimõttelised, ühendused, ühendused, samaväärsed jne), mis erinevad selle poolest, et esindavad sama toodet erinevatest külgedest ja erineva detailsusastmega.

Seetõttu kasutatakse mudelitena esiteks tooteskeeme. Ja ainult neil juhtudel, kui vooluringist ei piisa defekti tuvastamiseks, on defektide tuvastamiseks loodud spetsiaalsed diagnostikamudelid.

Võite kasutada kas ühte mudelit või mitut, asendades need defekti leidmise protsessis.

Kõigist kasutatud diagnostilistest mudelitest on kõige levinum defektide loetelu (tabel 1).

Tabel 1. Diagnostiline mudel valgus- ja helisignalisatsioonisüsteemi defektide loendi kujul

Välised ilmingud Põhjus Korrigeerivad tegevused Kõik näidikud ja näidik on välja lülitatud Toite puudub (töövool). Defektne MPVV. Defektne MCP Kontrollige toitepinge olemasolu Asendage MPVV. Asendage ICP-ekraan pärast nuppude vajutamist, mis ei sisaldu voolus 10, ja vähendatud kontrastsusega kuva on defektne ICP-ga Defektne kaugjuhtimispult Reguleerige kontrasti kuva Vahetage ICP-d Vahetage seade pärast söötmist Toiteindikaator vilgub või töönäidik on kustunud. Ekraanil menüüs "Testi" on pealdised: "Defektne" "MPC UST" Hävinud või sisestamata seadistusväärtused ja programmiklahvide sätted Esitage uued seadistusväärtused ja programmiklahvid. Kui defekt püsib - asendage ICP Vilkuv või tühistatud indikaator «Toiming», indikaator «Kõne» tühistatakse. Ekraanil v menüü «Testi» sildid «Defektne», «MAC» 1. Analoogsisendsignaal kõigub maksimaalselt lubatud tähenduses 2. Defektne MAC Defektne MPVV (toiteallikas ± 15 V) 1.Kontrollige analoogsisendeid ja menüüd "Võrgu sätted" 2. Asenda MAC 3. Asenda MPVV

See mudel on koostatud eeldusel, et defekti otsimine toimub enne elementi - relee, lamp, pistikupesa, traat.

Sellise mudeli abil defektide otsimise protsess on äärmiselt lihtne. Võrreldes tõelise defekti ilminguid sellise loetelu ühes veerus esitatutega, leitakse teisest vea põhjus ja selle kõrvaldamise meetod. Ma olen.

Elektrimasinate puhul on sellist mudelit kirjeldatud RG Gemke klassikalises raamatus.

Selle defektide otsimise meetodi ulatust piirab eelkõige asjaolu, et ammendavat puuduste loetelu koostamine enam-vähem keeruka toote puhul on praktiliselt võimatu, s.t. võimatu on luua diagnostilist mudelit, mis võtaks arvesse kõiki võimalikke defekte.

Oleg Zahharov "Defektide otsimine relee-kontaktori ahelates"