Purustusmasinate ja betoonisegistite elektriseadmed

Purustusseade koosneb vastuvõtupunkrist, purustite etteandjast, purustist endast ja konveierist. Purustatud materjal siseneb konveierile edasiseks transportimiseks tootmisse.

Enamik purustusmasinaid kasutab elektriajamit suletud või kaitstud konstruktsiooniga niiskuskindla isolatsiooniga oravapuuriga asünkroonse rootormootoriga. Käivitusseadmetena kasutatakse pöördumatuid magnetstartereid. Kivipurustite, sõelte, betoonisegistite ja muude sarnaste mehhanismide elektrimootorite võimsus valitakse katseandmete põhjal.

Üle 15-20 kW mootoritega kivipurustid on varustatud rasket koormust tasakaalustavate hooratastega, s.o. oma kineetilise energia tõttu ootamatuid ülekoormuse puhanguid. Need kivipurustid on varustatud faasitud rootormootoritega, et tagada kõrged käivitusmomendid ja sujuv käivitus.

Peamiste kivipurustitüüpide mootorite võimsus sõltub etteandeava läbimõõdust, tootlikkusest ja varieerub vahemikus 18-280 kW. Kesk- ja peenpurustite ajamimootori võimsus valitakse mitte käivitustingimuste, vaid staatilise koormusmomendi järgi, kusjuures mootori võimsus varieerub vahemikus 20-175 kW, koonuspurustitel 40-200 kW, ja vasarpurustitel –25-200, olenevalt tootlikkusest.

Purusti juhtseadmed peavad tagama maksimaalse voolukaitse, sest tahkete esemete (metall) tungimise tõttu purustisse on võimalik mootori ülekoormus, mis toob kaasa purusti kinnikiilumise.

Trummelsõelad (gravitatsiooniline sorteerimine) toodetakse 3-7 kW ajamimootoriga, horisontaalsed inertsiaalsõelad võimsusega 5 kW. Kaasaegsetel purustusseadmetel ja sarnastel masinatel on kõrge automaatne kaitse ülekoormuse, laagrite ja metallesemete ülekuumenemise eest. Konveierite tootlikkuse ja töötamise automaatne reguleerimine toimub olenevalt laaditud tooraine tükkidest.

Metallesemete eemaldamiseks materjalivoost kasutatakse metallipüüdjaid, mis on valmistatud elektromagnetrullikute või rippuvate alalisvoolu elektromagnetite kujul, mida toidavad eraldi alaldid.

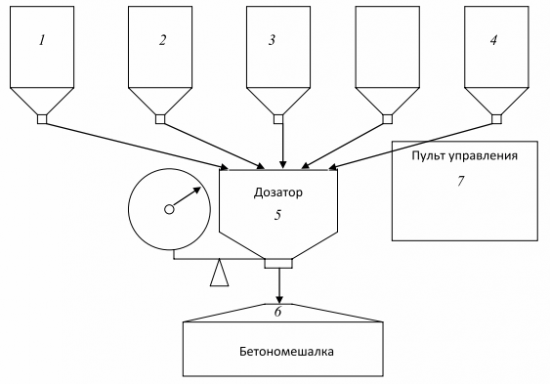

Raudbetoontoodete tootmiseks tehastes ja ladudes kasutatavad betoonisegistid on kompleks, mis koosneb toitemahutitest 1, 2, 3, 4, kaalupeaga dosaatorist 5, betoonisegistist 6 ja juhtpaneelist 7. Lisaks betoonisegistid on varustatud ka mehhanismidega, mis ei ole otseselt segu valmistamisega seotud.Need on tõste- ja transpordimehhanismid, konveierid, pumbad tsemendi ja vee pumpamiseks, transpordikärud segu vormimistöökodadesse toimetamiseks jne.

Enamikus tehastes on betoonisegu valmistamise protsess automatiseeritud. Need on elektrilised ja pneumaatilised süsteemid, mis betooni klassi määrava ja süsteemi käivitava operaatori käsul doseerivad vastavalt programmile iseseisvalt segu komponendid, laadivad need betoonisegistisse ja kui segu on valmis. , laadige see sõidukitesse.Hästi on end tõestanud pneumaatilised süsteemid, mis erinevalt elektrisüsteemidest ei karda töökeskkonna häireid ja tolmusust.

Betoonisegisti plokkskeem

Operaatori konsool viiakse reeglina teise ruumi, kuna betoonisegu valmistamise protsess on mürarikas ja tolmune. Betoonisegisti elektriajami jaoks kasutatakse orarootori asünkroonmootoreid. Ajami mootori võimsus varieerub sõltuvalt trumli mahust. Näiteks 250-liitrise mahu puhul on mootori võimsus 2,8 kW ja 2400-liitrise mahu puhul 25 kW. See tähendab, et iga 100 liitri trumli mahu kohta on umbes üks kilovatt mootori võimsust.

10 m3 / h jõudlusega betoonisegisti (kahe 250-liitrise betoonisegistiga) kõigi mootorite koguvõimsus on umbes 30 kW. Tootlikkusega 125 m3 / h (kaks 2400-liitrist betoonisegisti) on koguvõimsus 240 kW. Betoonisegu valmistamise protsessi automatiseeritud juhtimissüsteemis kasutatakse erinevaid andureid, elektromagnetilisi pneumaatilisi silindreid, piirlüliteid ja muid seadmeid.