Tehniline diagnostika ja tehnilise diagnostika meetodid

Tehniline diagnostika — teadmiste valdkond, mis hõlmab objekti tehnilise seisukorra määramise teooriat, meetodeid ja vahendeid. Tehnilise diagnostika eesmärk üldhooldussüsteemis on sihipärase remondi tõttu kulude mahtu tööetapil vähendada.

Tehniline diagnostika — teadmiste valdkond, mis hõlmab objekti tehnilise seisukorra määramise teooriat, meetodeid ja vahendeid. Tehnilise diagnostika eesmärk üldhooldussüsteemis on sihipärase remondi tõttu kulude mahtu tööetapil vähendada.

Tehniline diagnostika — objekti tehnilise seisukorra kindlakstegemise protsess. See jaguneb test-, funktsionaalseks ja ekspressdiagnostikaks.

Perioodiline ja plaaniline tehniline diagnostika võimaldab:

-

teostab agregaatide ja varuüksuste sissetulevat kontrolli nende ostmisel;

-

minimeerida tehniliste seadmete ootamatuid ettenägematuid seisakuid;

-

seadmete vananemise juhtimine.

Seadmete tehnilise seisukorra terviklik diagnoos võimaldab lahendada järgmisi ülesandeid:

-

teostada remonti vastavalt tegelikule seisukorrale;

-

suurendada keskmist aega remonditööde vahel;

-

osade tarbimise vähendamine erinevate seadmete töötamise ajal;

-

varuosade hulga vähendamine;

-

remondi kestuse vähendamine;

-

remondi kvaliteedi parandamine ja sekundaarsete kahjustuste kõrvaldamine;

-

pikendada tööseadmete eluiga rangetel teaduslikel alustel;

-

energiaseadmete tööohutuse suurendamiseks:

-

kütuse ja energiaressursside tarbimise vähendamine.

Testi tehniline diagnostika — see on diagnostika, mille käigus rakendatakse objektile katsemõjutusi (näiteks elektrimasinate isolatsiooni kulumisastme määramine, muutes dielektriliste kadude nurga puutujat, kui mootori mähisele rakendatakse pinge vahelduvvoolusild).

Funktsionaalne tehniline diagnostika – see on diagnostika, mille käigus mõõdetakse ja analüüsitakse objekti parameetreid selle töö ajal, kuid ettenähtud otstarbel või erirežiimis, näiteks veerelaagrite tehnilise seisukorra määramine vibratsiooni muutmise teel elektriseadmete töö ajal. masinad.

Kiirdiagnostika – see on diagnostika, mis põhineb piiratud arvul parameetritel etteantud aja jooksul.

Tehnilise diagnostika objekt – toode või selle koostisosad, mida (allutatakse) diagnostikale (kontrollile).

Tehniline seisund - see on seisund, mida teatud ajahetkel teatud keskkonnatingimustes iseloomustavad objekti tehnilises dokumentatsioonis kehtestatud diagnostiliste parameetrite väärtused.

Tehnilise diagnostika vahendid — seadmed ja programmid, mille abil tehakse diagnostikat (kontrolli).

Sisseehitatud tehniline diagnostika - need on diagnostikavahendid, mis on saidi lahutamatu osa (näiteks 100 kV pingega trafode gaasireleed).

Tehnilise diagnostika välisseadmed — need on objektist ehituslikult eraldi valmistatud diagnostikaseadmed (näiteks õliülekandepumpade vibratsioonikontrollisüsteem).

Tehnilise diagnostika süsteem - tööriistade, objektide ja töövõtjate komplekt, mis on vajalikud diagnostika läbiviimiseks vastavalt tehnilises dokumentatsioonis kehtestatud reeglitele.

Tehniline diagnostika - diagnoosi tulemus.

Tehnilise seisukorra prognoosimine on objekti tehnilise seisukorra kindlaksmääramine etteantud tõenäosusega eelseisvaks ajavahemikuks, mille jooksul objekti töö- (mittetöö-) olek säilib.

Tehnilise diagnostika algoritm — ettekirjutuste kogum, mis määrab diagnostika läbiviimisel toimingute jada.

Diagnostiline mudel – objekti formaalne kirjeldus, mis on vajalik diagnostikaprobleemide lahendamiseks. Diagnostikamudelit saab esitada diagnostikaruumis graafikute, tabelite või standardite kogumina.

Tehnilise diagnostika meetodid on erinevad:

Visuaal-optiline meetod täis suurendusklaasi, endoskoobi, nihik ja muud lihtsad seadmed. Seda meetodit kasutatakse reeglina pidevalt, tehes seadmete välist kontrolli tööks ettevalmistamise või tehnilise kontrolli käigus.

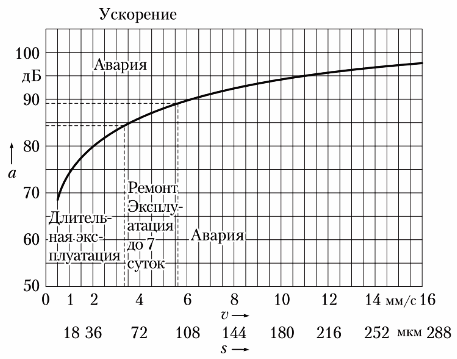

Vibroakustiline meetod, mida teostatakse erinevate instrumentidega vibratsiooni mõõtmiseks. Vibratsiooni hinnatakse vibratsiooni nihke, vibratsiooni kiiruse või vibratsioonikiirenduse järgi.Tehnilise seisukorra hindamine sellel meetodil toimub vibratsiooni üldise taseme järgi sagedusvahemikus 10–1000 Hz või sagedusanalüüsiga vahemikus 0–20 000 Hz.

Vibratsiooniparameetrite seos

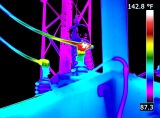

Termograafiline (termograafiline) meetod realiseeritud püromeetrid ja termokaamerad… Püromeetrid mõõdavad temperatuuri kontaktivabalt mis tahes konkreetses punktis, s.t. nulltemperatuuri teabe saamiseks peate selle seadmega objekti skannima. Soojusisolaatorid võimaldavad määrata temperatuurivälja diagnoositud objekti pinna teatud osas, mis suurendab tekkivate defektide tuvastamise efektiivsust.

Akustiliste emissioonide meetod, mis põhineb kõrgsageduslike signaalide registreerimisel metallides ja keraamikas mikropragude ilmnemisel. Helisignaali sagedus varieerub vahemikus 5–600 kHz. Signaal ilmub mikrokrakkimise hetkel. Prao väljakujunemise lõpus see kaob. Selle meetodi kasutamisel kasutatakse diagnostikaprotsessis erinevaid objektide laadimise meetodeid.

Magnetmeetod Seda kasutatakse defektide tuvastamiseks: mikropraod, terastraadi korrosioon ja purunemised trossides, pingekontsentratsioon metallkonstruktsioonides. Pingekontsentratsioon tuvastatakse spetsiaalsete seadmete abil, mis põhinevad Barkhausseni ja Villari põhimõtetel.

Osalise tühjenemise meetod Kasutatakse kõrgepingeseadmete (trafod, elektrimasinad) isolatsiooni defektide tuvastamiseks.Osalahenduste füüsikaline alus seisneb selles, et elektriseadmete isolatsioonis tekivad erineva polaarsusega lokaalsed laengud. Säde (tühjenemine) tekib erineva polaarsusega laengutega. Nende lahenduste sagedus varieerub vahemikus 5–600 kHz, neil on erinev võimsus ja kestus.

Osalise tühjenemise registreerimiseks on erinevaid meetodeid:

-

potentsiaalide meetod (osalahenduse sond Lemke-5);

-

akustiline (kasutatakse kõrgsagedusandureid);

-

elektromagnetiline (osalise tühjenemise sond);

-

mahtuvuslik.

Vesinikjahutusega jaamade sünkroongeneraatorite isolatsioonivigade ja pinge 3 — 330 kV trafode defektide avastamiseks kasutatakse gaasikromatograafilist analüüsi... Erinevate defektide ilmnemisel trafodes eralduvad õlisse erinevad gaasid: metaan, atsetüleen. , vesinik jne. Nende gaaside osakaal õlis on lahustunud äärmiselt väike, kuid sellegipoolest on olemas seadmed (kromatogrammid), mille abil tuvastatakse need gaasid trafoõlis ja määratakse teatud defektide arenguaste.

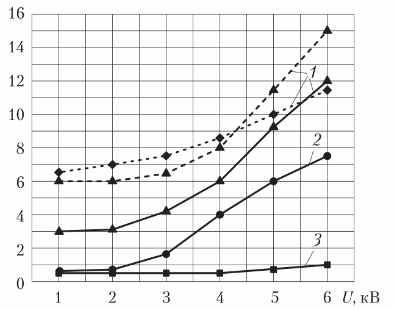

Kõrgepingeliste elektriseadmete (trafod, kaablid, elektrimasinad) isolatsiooni dielektriliste kadude nurga puutuja mõõtmiseks kasutatakse spetsiaalset seadet — AC sild… Seda parameetrit mõõdetakse toiteallika juures, mille pinge on nimipingest 1,25 nimiväärtuseni. Kui isolatsioon on tehniliselt heas korras, ei tohiks dielektrilise kadu puutuja selles pingevahemikus muutuda.

Dielektriliste kadude nurga puutuja muutuste graafikud: 1 — mitterahuldav; 2 — rahuldav; 3 — isolatsiooni hea tehniline seisukord

Lisaks saab elektrimasinate võllide, trafo korpuste tehniliseks diagnostikaks kasutada järgmisi meetodeid: ultraheli, ultraheli paksuse mõõtmine, radiograafia, kapillaar (värv), pöörisvoolud, mehaaniline testimine (kõvadus, pinge, paindumine), röntgen. defektide kiirtuvastus, metallograafiline analüüs.

Gruntovitš N.V.