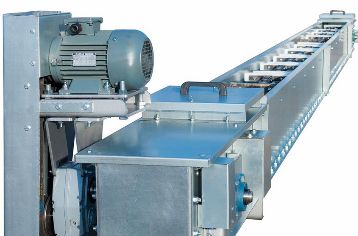

Konveierite elektriajami valik

Vaatamata konveierite märkimisväärsele disaini mitmekesisusele saab elektriajami valimisel need ühendada üheks iseloomulikuks rühmaks. Kõigepealt tuleb märkida, et tehnoloogiliste tingimuste tõttu ei vaja need mehhanismid tavaliselt kiiruse reguleerimist.

Vaatamata konveierite märkimisväärsele disaini mitmekesisusele saab elektriajami valimisel need ühendada üheks iseloomulikuks rühmaks. Kõigepealt tuleb märkida, et tehnoloogiliste tingimuste tõttu ei vaja need mehhanismid tavaliselt kiiruse reguleerimist.

Vaid vähesed konveierid kasutavad töökiiruse muutmiseks madalat kiiruse regulaatorit vahemikus 2:1. Konveierimootorid töötavad erinevates keskkonnatingimustes, paljudel juhtudel tolmustes, niisketes kõrge või madala temperatuuriga ruumides, õues, agressiivse keskkonnaga töökodades jne.

Konveierite iseloomulikuks tunnuseks on suur staatiline takistusmoment puhkeolekus, mis reeglina ületab nominaalset erinevatel põhjustel, sealhulgas määrdeaine tahkumisel hõõrduvates osades. Seega esitatakse konveierite elektriajamile nõuded kõrge töökindluse, hoolduse lihtsuse ja suurema käivitusmomendi tagamiseks.

Mõnel juhul tekivad lisanõuded sujuva käivitamise tagamiseks, rihma libisemise vältimiseks, väikese kiiruse reguleerimiseks ja mitme elektriajami koordineeritud pöörlemiseks. Oravpuuriga või faasirootoriga asünkroonmootorid vastavad kõigile neile nõuetele.

Konveieri ajami mootori võimsuse valik toimub järkjärgulise konvergentsi meetodil koos kõigi mehaaniliste seadmete arvutamise ja valikuga. Arvutuse esimene etapp seisneb veojõu ja pinge ligikaudses määramises, mille järgi tehakse esialgne mootori võimsuse valik ja mehaaniliste seadmete valik. Arvutamise teises etapis koostatakse pinge sõltuvuse ajakohastatud graafik, võttes arvesse kadusid kogu konveieri pikkuses. Pärast graafiku koostamist valitakse elektriajami paigalduskohad, kontrollitakse mootorit ja mehaanilisi seadmeid tekkiva jõu ja pinge suhtes.

Konveieri veojõu ja pinge ligikaudseks määramiseks on teada suur hulk valemeid, mis on välja pakutud konveierite projekteerimise ja töötamise kogemuse põhjal. Üks neist näeb välja selline:

kus T on konveieri pinge N; F on jõupingutus, mille elektrimootor peab ületama, N; T0 — eelpinge, N; Fп on koormuse tõstmisest tingitud pingutus, N; ΔF on konveieriraja lõikudel hõõrdejõudude poolt põhjustatud kogujõud N.

Vastavalt pingutusele ja pingele konveieri veoelemendis tehakse esialgne mootori ja mehaaniliste seadmete valik.Trummide, hammasrataste, plokkide ja muude seadmeelementide kadude arvutamise valemid leiate konveierite mehaanilist osa käsitlevast erikirjandusest.

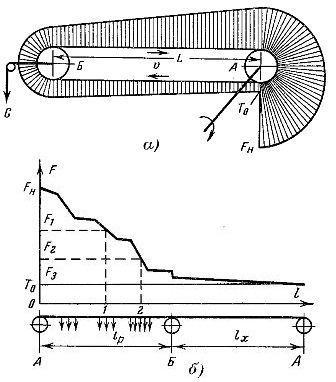

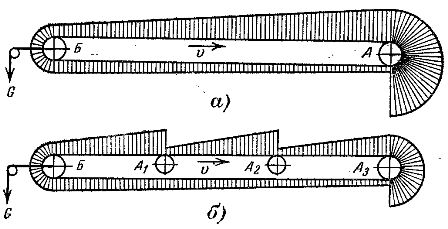

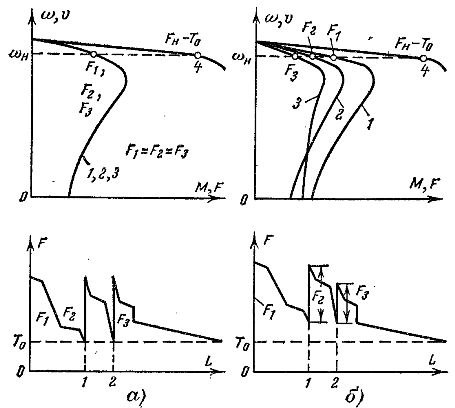

Tõmbejõu diagrammi koostamiseks joonistatakse konveieri teekond kõigi tõusude ja languste, kurvide, ajami- ja pingutusjaamade, juhtplokkide ja trumlitega. Seejärel, kui lähtuda konveieri kõige vähem koormatud sektsioonist, võetakse arvesse igas elemendis tekkivad kaod ja saadakse veoelemendi pinge kogu pikkuses. Joonisel fig. 1 kujutab ühemootorilise elektriajamiga lint- ja kettkonveierite veojõudude diagramme.

Riis. 1. Lint- (a) ja kettkonveierite (b) tõmbejõudude diagramm: a – ajam; b — pingejaam.

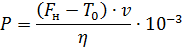

Konveieri ajami mootori võimsus määratakse valemiga

siin P — mootori võimsus, kW; FH — jõud veoelemendi eelseisvale lõigule, N; v on veoelemendi liikumiskiirus, m / s; η — ajami efektiivsus.

Lintkonveierite projekteerimisel määratakse pärast veojõu diagrammi joonistamist veojaama asukoht konveieriteel. Pikkade konveierite, näiteks suure vooluga konveierisüsteemide elektriajamit ei ole otstarbekas teha ühe mootoriga, kuna sel juhul tehakse palju pingutusi ajami lähedal asuvate mehaaniliste seadmete jaoks.

Konveieri määratud sektsioonide ülekoormamine toob kaasa asjaolu, et mehaanilise osa ja eriti veoelemendi mõõtmed suurenevad järsult.Suurte veojõudude tekkimise vältimiseks juhivad konveiereid mitu veojaama. Sel juhul tekib ajami veoelemendis jõud, mis on võrdeline ainult ühe sektsiooni staatilise takistusega ja veoelement ei kanna jõude üle kogu konveieri vedamiseks.

Kui lintkonveieril on mitu veojaama, valitakse nende paigalduskoht vastavalt veojõu diagrammile nii, et mitme jaama mootorite veojõud on ligikaudu võrdne ühemootorilise elektriajami jõuga ( joonis 2).

Riis. 2. Lintkonveieri tõmbejõudude skeem: a — ühemootorilise elektriajamiga; b — mitme mootoriga elektriajamiga.

Siiski tuleb arvestada, et ajami mootori võimsuse lõplikuks valikuks on vaja iga haru jaoks koostada ajakohastatud tõmbejõudude diagramm. See viimistlemine on tingitud asjaolust, et kõigi sektsioonide jõupingutuste summa ei pruugi olla võrdne ühemootorilise ajamiga jõuga, mille määrab veoelemendi sektsiooni vähenemine ja hõõrdekadude vastav vähenemine. mitme mootoriga ajamiga.

Pange tähele, et suurte lintkonveierite puhul, kus mootori võimsus ulatub kümnetesse ja sadadesse kilovattidesse, on ajamite vaheline marsruudi pikkus enamasti umbes 100-200 m. Tuleb märkida, et konveieri ajamijaamade struktuurne integreerimine on seotud teatud raskustega, eriti lintkonveierite puhul ... Seetõttu on nende paigaldamiseks kõige mugavamad kohad marsruudi lõpp-punktid.Mõnes ettevõttes ulatub sektsioonita konveierite pikkus 1000-1500 m-ni.

Mitme ajami paigaldamine lintkonveierile toob reeglina kaasa mitme mootoriga elektriajami jõudluse tõusu võrreldes ühe ajamiga. Selle määrab asjaolu, et näiteks konveieri käivitamisel võib mootor töötada tühikäigul.

Koormuse suurenedes lülitatakse sisse teine mootor ja seejärel järgmised. Koormuse vähendamisel saab mootoreid osaliselt välja lülitada. Need lülitid vähendavad mootorite tööaega madalal koormusel ja suurendavad nende jõudlust. Konveierite ummistumise korral transporditavate materjalide tõttu, staatilise momendi suurenemise korral määrdeaine tahkumise tõttu jne on võimalik käivitada kõik mootorid koos, et tekitada suurenenud käivitusmoment.

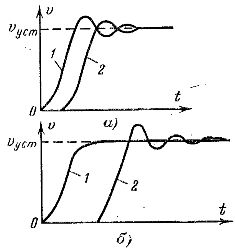

Lintkonveierite elektriajami juhtimise süsteemi valimisel on suur tähtsus veoelemendi elastsete deformatsioonide ja siirdeprotsesside käigus tekkida võivate kiirenduste õigel arvutamisel. Pöördume joonise fig. 3, mis näitab kiiruse muutumise graafikuid eelseisva 1 mootori käivitamisel ja 2 riba haru aegumist. Konveierit juhib induktsioon-oravapuuriga mootor, eeldatakse, et mootori võlli staatiline pöördemoment on konstantne.

Kiiruse muutumise iseloom konveieri harudes 1 ja 2 hakkab suuresti sõltuma lindi pikkusest.Väikese pikkusega konveierite puhul, umbes mõnikümmend meetrit, on okste kiiruse muutuste graafikud 1. ja 2 on aja jooksul üksteise lähedal (joonis 3, a). Loomulikult hakkab haru 2 sel juhul riba elastse deformatsiooni tõttu liikuma teatud viivitusega haru 1 suhtes, kuid harude kiirused ühtlustuvad üsna kiiresti, kuigi mõningate kõikumistega.

Pisut teistsugune on olukord pikkade, umbes sadade meetrite lintidega konveieritel. Sellisel juhul võib start konveieri väljuva haru 2 asukohast alata pärast seda, kui ajami mootor saavutab konstantse kiiruse (joonis 3, b). Pikkadel lintkonveieritel võib konstantsel mootori pöörlemiskiirusel täheldada lindi sektsioonide liikumise alguses 70-100 m kaugusel sissetulevast harust. Sel juhul tekib vöösse täiendav elastsuspinge ja tõmbejõud rakendatakse löögiga vöö järgmistele osadele.

Kui kõik konveieri sektsioonid saavutavad ühtlase kiiruse, väheneb lindi elastne pinge. Salvestatud energia tagasipöördumine võib põhjustada rihma kiiruse suurenemist võrreldes paigalseisvaga ja selle võnkumisi (joon. 3, b). Veojõuelemendi selline mööduv olemus on äärmiselt ebasoovitav, kuna see põhjustab rihma suuremat kulumist ja mõnel juhul ka rebenemist.

Need asjaolud toovad kaasa asjaolu, et lintkonveierite elektriajami käivitamise ja muude siirdeprotsesside olemusest tulenevalt on seatud ranged nõuded süsteemi kiirenduse piiramiseks. Nende rahulolu toob kaasa elektriajami teatud komplikatsiooni: ilmuvad mitmetasandilised juhtpaneelid asünkroonmootoritele, millel on faasirootor, lisakoormus, käivitusseadmed jne.

Riis. 3. Lintkonveieri erinevate sektsioonide kiirusdiagrammid käivitamisel.

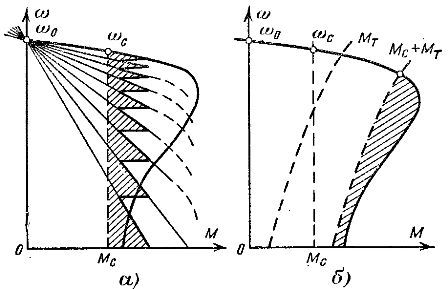

Lihtsaim viis lintkonveierite elektriajami kiirenduse piiramiseks käivitamisel on reostaatjuhtimine (joonis 4, a). Üleminek ühelt käivituskarakteristikult teisele tagab süsteemi sujuva kiirenduse. Sarnast probleemilahendust kasutatakse sageli lintkonveieritel, kuid see toob kaasa juhtpaneelide ja käivitusreostaatide suuruse olulise suurenemise.

Mõnel juhul on otstarbekam piirata elektriajami kiirendust mootori võlli täiendava pidurdamisega käivitamisel, kuna täiendava pidurdusmomendi MT loomine vähendab dünaamilist pöördemomenti (joonis 4, b). Nagu graafikutelt näha, vähendatakse süsteemi kiirendust kunstlikult aeglustuse tõttu, mille tulemusena vähenevad kiiruse kõikumised konveieri sisse- ja väljalaskeharudes. Käivitamise lõpus tuleb täiendava pidurdusmomendi allikas mootori võllilt lahti ühendada.

Riis. 4. Lintkonveierite käivitamise meetodite juurde.

Olgu möödaminnes märgitud, et kiirenduste piiramine elektriajamisüsteemis on saavutatav mõlemat meetodit korraga kasutades, näiteks reostaat käivitub täiendava pidurdusmomendi allika ühendamisest. Seda meetodit kasutatakse pikkadel ühe sektsiooniga konveieritel, kus lindi maksumus määrab suurema osa kogu paigalduse kapitali maksumusest.

Süsteemi sujuv käivitamine koos võlli kunstliku koormuse loomisega toimub praktiliselt tavaliste elektrilise või hüdraulilise juhtimisega piduriklotside abil, ühendades mootori võlliga induktsioon- või hõõrdsidureid, kasutades täiendavaid pidurdusmasinaid jne. staatori vooluring.

Samuti märgime, et konveierilindi kiirenduste piiramise probleemi saab saavutada muul viisil, näiteks kasutades kahemootorilist pöörlevat staatori ajamisüsteemi, mitme kiirusega oravpuuriga mootorisüsteemi, türistori juhtimisega asünkroonset elektriajamit. mootori rootori ahelas ja teistes.

Tuleb märkida, et kettkonveierite veomootor peaks asuma reeglina pärast suurima koormusega sektsiooni, st. suure koormate ja järskude tõusude ja pööretega marsruudilõik.

Tavaliselt on selle soovituse alusel mootor paigutatud kõrgeimasse tõstepunkti. Ajami paigaldamisel arvestage sellega, et paljude kurvidega rajalõigud peaksid olema võimalikult väikese pingega: see toob kaasa kadude vähenemise raja kõveras osas.

Kettkonveieri veomootori võimsuse määramine toimub ka kogu marsruudi ulatuses veojõu diagrammi joonise alusel (vt joonis 1, b).

Teades vastavalt diagrammile veoelemendi eelseisva lõigu pinget ja jõudu, samuti liikumiskiirust, saab elektriajami võimsust arvutada valemiga.

Kettkonveierid, hoolimata marsruutide märkimisväärsest pikkusest, töötavad suhteliselt madalate kiiruste tõttu, näiteks masinaehitusettevõtetes, enamasti ühe suhteliselt väikese võimsusega (paar kilovatti) ajamimootoriga. Samades tehastes on aga võimsamad kettveoseadmetega konveieripaigaldised, kus kasutatakse mitut ajamimootorit. Sellel elektriajamisüsteemil on mitmeid iseloomulikke omadusi.

Mitmemootorilise kettkonveieri ajami puhul on tasakaalus olevate mootorite rootoritel sama kiirus, kuna need on veoelemendi kaudu mehaaniliselt ühendatud. Siirderežiimides võivad rootori kiirused veoelemendi elastsete deformatsioonide tõttu veidi erineda.

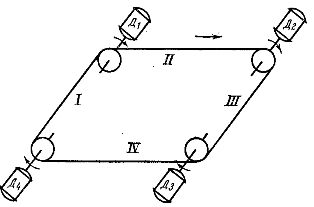

Mitmemootorilise konveieri masinate rootorite vahelise mehaanilise ühenduse olemasolu tõttu tekivad veoelemendis lisapinged, mis on tingitud okste erinevast koormusest. Nende pingete olemust saab selgitada, võttes arvesse joonisel fig. 5. Konveierijaoturite sama koormuse korral on kõigil neljal mootoril, kui nende omadused on samad, sama kiirus ja koormus.

Riis. 5. Mitme mootoriga konveieri skeem.

Haru I koormuse suurenemine toob kaasa asjaolu, et kõigepealt väheneb mootori D1 kiirus ning mootorite D2, D3 ja D4 kiirus jääb samaks. Seega hakkab mootor D2 pöörlema mootori D1 omast suurema kiirusega ja tekitab II ja seejärel I harusse lisapinge.

II haru pinge põhjustab mootori D1 mõningast tühjenemist ja suurendab selle kiirust. Sama pilt toimub II harus, kuna mootor D3 võtab osa koormast konveieri II harust. Tasapisi mootorite kiirused ja koormused ühtlustuvad, kuid veoelemendis tekib lisapinge.

Mitme mootoriga kettajami valimisel joonistatakse veojõu diagramm samamoodi nagu ühe mootori puhul. Elektriajam peab tagama maksimaalse veojõu, mis on vajalik konveieri liikumise takistuse ületamiseks. Joonisel fig. 1, b kujutab konveieri veoelemendis olevate tõmbejõudude diagrammi, mille järgi on võimalik visandada ajamite paigalduskoht.

Kui seada näiteks tingimuseks, et ajamikohtade arv on kolm ja kõik mootorid peavad andma ühesuguse veojõu, siis tuleb mootorid paigaldada kohta, mida iseloomustab punkt 0 ning vahemaa 0 -1 ja 0- 2 sellest vastavalt (joonis 6, a). Konveieri töötamise ajal tekitab mootorite mehaaniliste omaduste täieliku sobitamise korral igaüks neist ligikaudu sama veojõu (Fn — T0) / 3 .

Riis. 6. Koormuse jaotumise graafikud kettkonveieri veoelemendis.

Mitmemootoriliste ajamite kasutamine kettkonveieritel vähendab oluliselt veoelemendi koormust, mille tulemusena saab mehaanilisi seadmeid kergemini valida. Optimaalne ajamite arv konveieril valitakse valikute tehnilise ja majandusliku võrdluse teel, mis võtab arvesse nii elektriajami kui ka mehaaniliste seadmete maksumust.

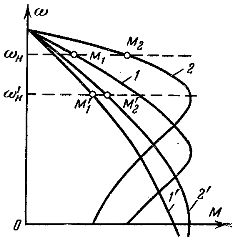

Kui mootorite omadused on veidi erinevad, võib iga masin tekitada arvutatust erineva veojõu. Joonisel fig. 6a on näidatud kolme sama võimsusega ja samade parameetritega mootori mehaanilised omadused ja joonisel fig. 6, b — erinevate parameetritega mootorite omadused. Jõud, mida mootorid loovad, leitakse ühise omaduse 4 loomisega.

Kuna kõigi konveierimootorite rootorid on kindlalt veoelemendiga ühendatud, vastab nende kiirus keti kiirusele ja kogujõud võrdub (Fa — T0). Iga mootori tõukejõudu saab hõlpsasti saada, tõmmates horisontaalse joone, mis vastab nimikiirusele ja ristumisomadustele 1, 2, 3 ja 4.

Joonisel fig. 6, a ja b on lisaks mootorite mehaanilistele omadustele näidatud veojõu diagrammid. Erinevate mootorite omadustega veoelemendis saab konveierimootorite poolt tekitatud tõmbejõudude erinevuse tõttu tekitada lisapingeid.

Konveieri ajamite mootorite valikul tuleks kontrollida nende omadusi ja võimalusel saavutada täielik sobivus.Nendest tingimustest lähtuvalt on soovitav kasutada keritud rootoriga asünkroonseid mootoreid, mille puhul on karakteristikute sobitamine saavutatav lisatakistuste sisseviimisega rootori ahelasse.

Joonisel fig. 7 on näidatud kahemootorilise elektrilise konveieri ajami mehaanilised omadused. Karakteristikud 1 ja 2 on loomulikud, vastavalt karakteristikud 1 'ja 2' saadakse mootori rootori ahelasse sisestatud lisatakistusega. Mootorite kogu pöördemoment ja veojõud on nii kõva 1, 2 kui ka pehme 1, 2 tolli omaduste puhul samad. Koormus mootorite vahel jaotub aga pehmete omadustega soodsamalt.

Riis. 7. Koormuse jaotus erineva jäikusega konveierimootorite vahel.

Mehaaniliste seadmete projekteerimisel tuleb arvestada, et konveieri kiirus väheneb koos mootorite karakteristikute pehmenemisega ning konveieri konstantse nimikiiruse hoidmiseks on vaja muuta konveieri ülekandearvu. käigukastid. Praktikas on soovitatav lisada konveierimootorite rootori ahelasse lisatakistus, mis ei ületa 30% rootori nimitakistusest. Sel juhul peaks mootori võimsus suurenema ligikaudu 1/(1-s) korda. Kui konveierile on paigaldatud oravpuuriga asünkroonmootorid, tuleks need valida suurema libisemisega.