Dielektrikute kõrgsageduskuumutamise meetodite füüsikalised alused (dielektriline kuivatamine)

Tööstuslikes tehnoloogilistes protsessides on sageli vaja kuumutada dielektrikute ja pooljuhtide rühma kuuluvaid materjale. Selliste materjalide tüüpilised esindajad on erinevat tüüpi kumm, puit, kangad, plast, paber jne.

Selliste materjalide elektrikütteks kasutatakse paigaldisi, mis kasutavad vahelduva elektriväljaga kokkupuutel dielektrikute ja pooljuhtide haardumisvõimet.

Kuumutamine toimub seetõttu, et sel juhul läheb osa elektrivälja energiast pöördumatult kaduma, muutudes soojuseks (dielektriline kuumutamine).

Füüsikalisest vaatenurgast on see nähtus seletatav nihkeenergia tarbimisega elektrilaengud aatomites ja molekulides, mis on põhjustatud vahelduva elektrivälja toimest.

Kogu toote mahu samaaegse kuumutamise tõttu dielektriline küte eriti soovitatav rakendustele, mis nõuavad ühtlast ja õrna kuivamist.See lahendus sobib kõige paremini kuumustundlike toodete kuivatamiseks toiduaine-, tööstus- ja meditsiinitööstuses, et säilitada kõik nende omadused.

Oluline on märkida, et elektrivälja mõju dielektrikule või pooljuhile ilmneb isegi siis, kui elektroodide ja materjali vahel puudub otsene elektriline kontakt. On vaja ainult, et materjal oleks elektroodide vahel toimiva elektrivälja piirkonnas.

Kõrgsageduslike elektriväljade kasutamine dielektrikute soojendamiseks pakuti välja 1930. aastatel. Näiteks USA patendis 2 147 689 (esitatud Bell Telephone Laboratories'ile 1937. aastal) öeldakse: "Käesolev leiutis käsitleb dielektrikute kuumutusseadet ja käesoleva leiutise eesmärk on kuumutada selliseid materjale ühtlaselt ja praktiliselt samaaegselt."

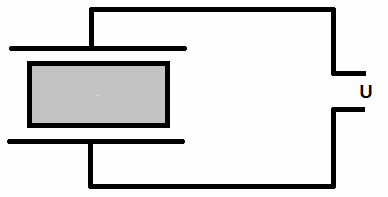

Joonisel on kujutatud kahe lameda elektroodi kujul oleva dielektrikuga kuumutamise seadme lihtsaim skeem, millele rakendatakse vahelduvpinge ja elektroodide vahele asetatud kuumutatud materjal.

Dielektriline küttekontuur

Näidatud diagramm on elektriline kondensaator, milles kuumutatud materjal toimib plaatide vahel isolaatorina.

Määratakse aktiivvõimsuskomponendi materjali poolt neeldunud energia hulk ja see leitakse järgmises suhtes:

P = USe·I, sestphi = USe2·w C tg delta,

kus UTo — pinge kondensaatori plaatidel; C on kondensaatori mahtuvus; tg delta — dielektrilise kao nurk.

Sissepritse delta (dielektriliste kadude nurk) komplementaarne nurk fi kuni 90 ° (fi on aktiiv- ja reaktiivvõimsuse komponendi nihkenurk) ja kuna kõigis dielektrilistes kütteseadmetes on nurk 90 ° lähedal, võime eeldada, et koosinus phi on ligikaudu võrdne puutuja deltaga.

Ideaalse kadudeta kondensaatori puhul on nurk fi = 90 °, st voolu- ja pingevektorid on üksteisega risti ja vooluahelal on puhtalt reaktiivvõimsus.

Nullist erineva dielektrilise kaonurga olemasolu on tavaliste kondensaatorite puhul ebasoovitav nähtus, kuna see põhjustab energiakadusid.

Dielektriliste kütteseadmete puhul on just need kaod kasulikud. Selliste paigaldiste kasutamine, mille kadunurk on delta = 0, ei ole võimalik.

Lamedate paralleelelektroodide (lamekondensaatori) puhul saab elektroodidevahelise materjali võimsuse ruumalaühiku kohta arvutada valemiga

Py = 0,555·e daTgdelta,

kus f on sagedus MHz; Ru - erineeldunud võimsus, W / cm3, e - elektrivälja tugevus, kv / cm; da = e / do on materjali suhteline dielektriline konstant.

See on Y. Võrdlus näitab, et dielektrilise kuumutamise efektiivsuse määrab:

-

käitise tekitatud elektrivälja parameetrid (e ja f);

-

materjalide elektrilised omadused (dielektrilise kadu puutuja ja materjali suhteline dielektriline konstant).

Nagu valemi analüüs näitab, suureneb paigaldise efektiivsus elektrivälja tugevuse ja sageduse suurenedes. Praktikas on see võimalik ainult teatud piirides.

Sagedusel, mis on suurem kui 4-5 MHz, langeb kõrgsagedusgeneraator-muunduri elektriline kasutegur järsult, mistõttu osutub kõrgemate sageduste kasutamine majanduslikult kahjumlikuks.

Elektrivälja tugevuse kõrgeima väärtuse määrab iga konkreetse töödeldava materjali liigi nn läbilöögivälja tugevus.

Kui läbilöögivälja tugevus saavutatakse, on tegemist materjali terviklikkuse lokaalse rikkumisega või elektrikaare tekkimisega elektroodide ja materjali pinna vahel. Sellega seoses peab töövälja tugevus alati olema väiksem kui rikke tugevus.

Materjali elektrilised omadused ei sõltu ainult selle füüsikalisest olemusest, vaid ka selle olekut iseloomustavatest muutuvatest parameetritest — temperatuur, niiskus, rõhk jne.

Need parameetrid muutuvad tehnoloogilise protsessi käigus, mida tuleb dielektriliste kütteseadmete arvutamisel arvestada. Ainult kõigi nende tegurite koosmõjus ja muutumises õigel arvestamisel saab tagada dielektriliste kütteseadmete majanduslikult ja tehnoloogiliselt soodsa kasutamise tööstuses.

Kõrgsagedusliimipress on seade, mis kasutab näiteks dielektrilist kuumutamist puidu liimimise kiirendamiseks. Seade ise on üsna tavaline liimipress. Sellel on aga ka spetsiaalsed elektroodid kõrgsagedusliku elektrivälja tekitamiseks liimitavas osas. Väli tõstab kiiresti (mõnekümne sekundi jooksul) toote temperatuuri, tavaliselt kuni 50 — 70 °C. See kiirendab oluliselt liimi kuivamist.

Erinevalt kõrgsagedusküttest on mikrolaineküte dielektriline kuumutamine sagedusega üle 100 MHz ning elektromagnetlaineid saab kiirata väikesest emitterist ja suunata objektile läbi ruumi.

Kaasaegsed mikrolaineahjud kasutavad elektromagnetlaineid palju kõrgemal sagedusel kui kõrgsagedussoojendid. Tüüpilised kodused mikrolained töötavad sagedusalas 2,45 GHz, kuid on ka 915 MHz mikrolaineid. See tähendab, et mikrolaineahjus kuumutamisel kasutatavate raadiolainete lainepikkus on 0,1 cm kuni 10 cm.

Mikrolaineahjudes tekivad mikrolainevõnked magnetronidega.

Iga dielektriline kütteseade koosneb sagedusmuunduri generaatorist ja elektrotermilisest seadmest — spetsiaalse kujuga plaatidega kondensaatorist. Kuna dielektriline kuumutamine nõuab kõrget sagedust (sadadest kilohertsidest kuni megahertsi ühikuteni).

Dielektriliste materjalide kõrgsagedusvooludega kuumutamise tehnoloogia tähtsaim ülesanne on tagada vajalik režiim kogu töötlemisprotsessi vältel, selle probleemi lahendamise teeb keeruliseks asjaolu, et materjalide elektrilised omadused muutuvad kuumutamisel, kuivatamisel või materjali oleku muude muutuste tagajärjel. Selle tagajärjeks on protsessi termilise režiimi rikkumine ja lambigeneraatori töörežiimi muutus.

Mõlemad tegurid mängivad olulist rolli. Seetõttu tuleb kõrgsagedusvooludega dielektriliste materjalide kuumutamise tehnoloogia väljatöötamisel hoolikalt uurida töödeldava materjali omadusi ja analüüsida nende omaduste muutumist kogu tehnoloogilise tsükli vältel.

Materjali dielektriline konstant sõltub selle füüsikalistest omadustest, temperatuurist, niiskusest ja elektrivälja parameetritest. Dielektriline konstant tavaliselt väheneb materjali kuivamisel ja võib mõnel juhul muutuda kümneid kordi.

Enamiku materjalide puhul on dielektrilise konstandi sagedussõltuvus vähem väljendunud ja seda tuleks arvesse võtta ainult mõnel juhul. Näiteks naha puhul on see sõltuvus madala sagedusega piirkonnas märkimisväärne, kuid sageduse kasvades muutub see ebaoluliseks.

Nagu juba mainitud, sõltub materjalide dielektriline konstant temperatuurimuutusest, mis kuivamis- ja kuumutamisprotsessidega alati kaasas käib.

Ka dielektriliste kadude nurga puutuja ei jää töötlemisel konstantseks ja sellel on oluline mõju tehnoloogilise protsessi kulgemisele, kuna delta puutuja iseloomustab materjali võimet neelata vahelduva elektrivälja energiat.

Dielektrilise kaonurga puutuja sõltub suurel määral materjali niiskusesisaldusest. Mõne materjali puhul muutub puutuja delta töötlemisprotsessi lõpuks algväärtusest mitusada korda. Näiteks lõnga puhul, kui õhuniiskus muutub 70-lt 8%, väheneb neeldumisnurga puutuja 200 korda.

Materjali oluline omadus on purunemise elektrivälja pinge selle materjaliga lubatud.

Elektrivälja läbilöögitugevuse suurenemine piirab pinge suurendamise võimalust kondensaatoriplaatidel ja määrab seega paigaldatava võimsuse ülemise piiri.

Materjali temperatuuri ja niiskuse tõus, samuti elektrivälja sagedus toob kaasa läbilöögivälja tugevuse vähenemise.

Et tagada etteantud tehnoloogiline režiim ka materjali elektriliste parameetrite muutumisel kuivatusprotsessi ajal, on vaja generaatori töörežiimi reguleerida. Generaatori töörežiimi õige muutmisega on võimalik saavutada optimaalsed tingimused kogu töötsükli jooksul ja saavutada paigaldise kõrge efektiivsus.

Töötava kondensaatori konstruktsiooni määravad kuumutatavate osade kuju ja suurus, kuumutatava materjali omadused, tehnoloogilise protsessi iseloom ja lõpuks tootmistüüp.

Lihtsamal juhul koosneb see kahest või enamast üksteisega paralleelsest lamedast plaadist. Plaadid võivad olla horisontaalsed ja vertikaalsed. Lamedaid elektroode kasutatakse paigaldistes saematerjali, liiprite, lõngade kuivatamiseks, vineeri liimimiseks.

Küttematerjalide ühtlus sõltub elektrivälja jaotuse ühtsusest kogu töödeldava objekti mahu ulatuses.

Materjali struktuuri ebahomogeensus, muutuv õhupilu elektroodi ja detaili välispinna vahel, juhtivate masside (hoidikud, toed jne) olemasolu elektroodide läheduses põhjustavad elektrienergia ebaühtlast jaotumist. valdkonnas.

Seetõttu kasutatakse praktikas töökondensaatorite jaoks mitmesuguseid disainivõimalusi, millest igaüks on ette nähtud teatud tehnoloogilise protsessi jaoks.

Kõrgsageduslikus elektriväljas dielektrikuga kütmiseks mõeldud paigaldised on suhteliselt madala efektiivsusega nendes paigaldistes sisalduvate seadmete üsna kõrge hinna juures. Seetõttu saab sellise meetodi kasutamist õigustada alles pärast erinevate kütteviiside majanduslike ja tehnoloogiliste näitajate põhjalikku uurimist ja võrdlemist.

Kõigi kõrgsageduslike dielektriliste küttesüsteemide jaoks on vaja sagedusmuundurit. Selliste muundurite üldine kasutegur on määratletud kui kondensaatoriplaatidele antud võimsuse ja elektrivõrgust saadava võimsuse suhe.

Kasuliku toime koefitsiendi väärtused on vahemikus 0,4–0,8. Tõhususe suurus sõltub sagedusmuunduri koormusest. Reeglina saavutatakse muunduri kõrgeim kasutegur, kui see on normaalselt koormatud.

Dielektriliste kütteseadmete tehnilised ja majanduslikud näitajad sõltuvad oluliselt elektrotermilise seadme konstruktsioonist. Viimase õigesti valitud disain tagab kõrge efektiivsuse ja masina ajafaktori.

Vaata ka: