Kõrgepinge toitekaablid pliikattega paberisolatsiooni ja kaablitihendiga

Toitekaablid on ette nähtud piirkonnas elektri edastamiseks ja jaotamiseks ning selle toitmiseks voolukollektoritega.

Kuigi kaablite paigaldamine on õhuliinidest kallim, kasutatakse neid üha enam eelistatud lahendusena. Tänapäeval kasutatakse kõrgepingekaableid peamiselt pingetasemetel 380 kV, 110 kV, 35 kV, 20 kV, 10 kV ja 400 V.

Kui tänapäeval toodetakse peaaegu ainult plastisolatsiooniga kaableid ja XLPE ümbris, klassikaline kõrgepingekaabel on nn paberkaabel.

XLPE-kaableid hakati laialdaselt paigaldama enne 1980. aastaid, kuigi mõnes riigis algas see protsess hiljem. Selle pingetaseme üks eriti tähelepanuväärne omadus on alternatiivsete polümeerkaablitüüpide tohutu valik.

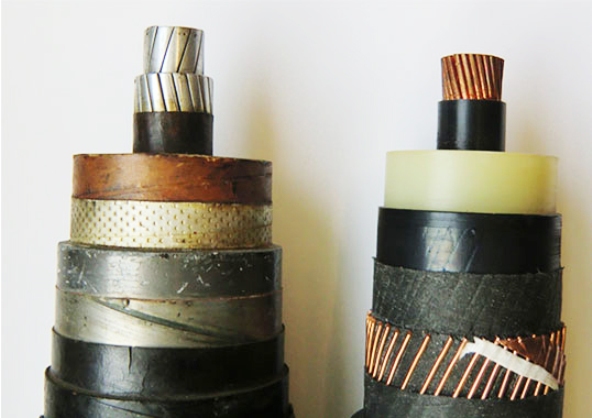

Paberisolatsiooniga toitekaablid (vasakul) vs. XLPE kaabel

Toitekaablid immutatud paberisolatsiooniga

Paberisolatsiooniga pliikaablitel on peaaegu sama põhistruktuur pingetasemetel 400 V kuni 35 kV.Neid on jõuülekandeks kasutatud alates esimeste elektrisüsteemide kasutuselevõtust 19. sajandi lõpus.

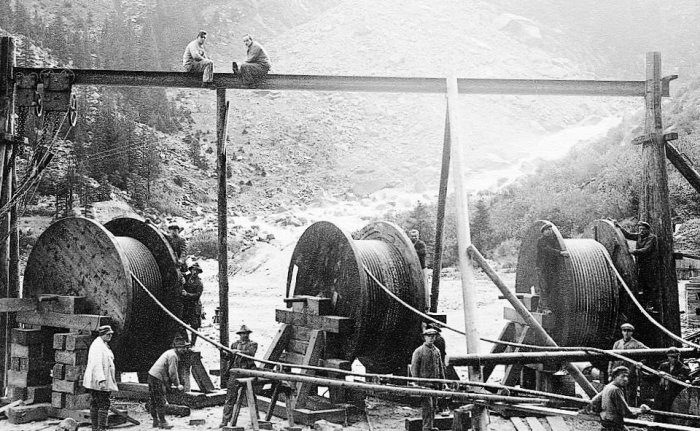

20. sajandi plii mantliga soomustatud toitekaabel

Tööpingetele kuni 35 kV (kaasa arvatud) valmistatakse sellised kaablid olenevalt paigaldustingimustest õlivaiguga immutatud kaablipaberist pliiümbrises ja soomuses.

Kaevanduses ja töötlevas tööstuses ning põllumajanduses kasutatavatele laevadele paigaldatavad kaablid ja juhtmed valmistatakse peamiselt kummist või plastikust isolatsiooniga kummist või PVC-st painduvas voolikus.

Toitekaableid eristatakse südamike arvu järgi: ühe-, kahe-, kolme- ja neljatuumalised. Juhtmed võivad olla ühe- või mitmejuhtmelised ning kujuga - ümmargused, sektoraalsed, segmenteeritud ja ovaalsed.

Nagu eespool mainitud, ilmus XIX sajandi lõpus kolmejuhtmeline kaabel pingega kuni 6 kV. Algul oli see ümarate vaskjuhtmetega kaabel, mille juhtmetel oli paks paberiga immutatud isolatsioonikiht ja sama paksusega isoleeritud juhtmetel ühine (rihm) isolatsioonikiht kokku keeratud ehk plii all. ümbris.

Pliikaabli näide Kabelwerke Bruggi reklaamis aastast 1927.

30 kV kaabli paigaldamine Saksamaal 1928. aastal.

Toitekaabli arendamine käib kaabli tööpinge ja töökindluse suurendamise suunas, kuid mitte isolatsioonikihi paksuse edasise suurendamise, vaid isolatsioonikaabli kvaliteedi ja kasutamise parandamise kaudu. materjal kaablis.

Kaabli majandusnäitajate paranemine, s.o.ennekõike määrab selle hinna alandamise põhimaterjalide kokkuhoid tänu nende paremale kasutamisele ja tehnoloogilise protsessi täiustamisele (tootmistsükli vähendamine, jäätmete ja praagi vähendamine tootmises).

1920. aastatel asendati mitmesoonelistes toitekaablites ümarjuhtmed segment- ja sektorjuhtmetega, kuna kaablitootmise tase oli selleks ajaks nii palju tõusnud, et sai võimalikuks toota töökindlaid mitteümmarguste juhtmetega toitekaableid pingega kuni 10 kV (kaasa arvatud). .

Immutatud paberist toitekaabli peamine tüüp on sektorkaabel.

Sellel kaablil on igal südamikul isolatsioonikiht (faasiisolatsioon) ja ühine isoleerkiht kolme isoleeritud südamiku peale, mis on kokku keeratud (rihmaisolatsioon).Sellist kaablit nimetatakse rihmaisolatsiooniga kaabliks või vastavalt elektrivälja tüübile. see, mitteradiaalse väljaga kaabel ja immutamise tüübi järgi - viskoosse immutusega kaabel.

Seda tüüpi kaabli tähistamiseks kasutatakse sümboleid (kaubamärke) sõltuvalt kilbi ja väliskatte tüübist, näiteks:

- SG - kaabel ilma soomuseta ja juhtme kohal olevate korkideta,

- CA – plii ümbrisele kantakse asfaldikiht,

- SB - plii kohal on kahest terasribast koosnev soomus ja bituumeniga immutatud trosslõngast (džuudist) kate,

- SBG – sama mis eelmine disain, kuid ilma kaitseraua džuudist katteta,

- OP ja SK - kaabel, millel on lamedate või ümarate juhtmete soomus.

Brändi esimene täht näitab kesta olemasolu ja viimane tähistab kaitsekatete tüüpi.

Plii säästmiseks läbimõõdu vähendamise kaudu mitmesoonelistes toitekaablites (kahe-, kolme- ja neljasoonelistes) tehakse kaabli juhid mitte ümmarguse, vaid sektori või segmendi kujul.

Kolmesooneline sektorjuhtmetega kaabel on ligikaudu 15% väiksema läbimõõduga kui sama ristlõikega ümarjuhtmetega kaabel. Sektorjuhtmete kasutuselevõtust kolmejuhtmelistes kaablites tulenev plii kokkuhoid on hinnanguliselt keskmiselt 20%.

Kolmefaasilise kaabli juhid võivad olla ellipsile läheneva ovaali kujul. Selle veenikuju eeliseks on see, et ovaalsel veenil ei ole nii teravaid nurki kui sektorisoonel.

Ovaalse juhtme kasutamine 35 kV kõrgepingekaablites võib teatud määral kompenseerida kaabli isolatsioonikihi immutuskoostise termilisi muutusi ja seeläbi parandada kaabli kvaliteeti.

Peamised isolatsioonimaterjalid, millest kaablitehases toitekaabli isoleerkiht valmistatakse, on kaablipaber ja lugemissegu.

Kaabli paberikihi immutamine toimub eesmärgiga asendada õhk paberis ja paberilintide kihtide vahel mineraalõli või mõne muu elektriühenduses tugevama immutusseguga.

Paberi roll ei ole ainult immutussegu kinni hoidmine. Paberi olemasolu kaabli isolatsioonikihis võimaldab saada isolatsioonikihi, mille purunemistugevus on ligikaudu 3 korda suurem immutussegu purunemistugevusest.

Toitekaablite isolatsioonikihi tootmiseks kasutataval kaablipaberil peavad olema teatud mehaanilised omadused, mis tagavad paberiribade tiheda kattumise kaablisüdamikul, immutusprotsessi nõuetekohaseks läbiviimiseks vajalikud füüsikalised omadused ning see ei tohi sisaldada lisandeid, mis vähendavad paberi elektrilisi omadusi pärast immutamist.

Rihmaisolatsiooniga 20 ja 35 kV kaabli konstruktsioon ei suuda tagada piisavat töökindlust, seda peamiselt elektrivälja mitteradiaalsusest tingitud tangentsiaalsete gradientkomponentide olemasolu tõttu kaabli isolatsioonis.

Sellele pingele rakendatakse kolme pliisoonega konstruktsiooni, mis on keeratud ühiseks ribasoomuseks, mida tavapäraselt tähistab kaubamärk OSB. Selle kujunduse pakkusid esmakordselt välja 1923. aastal A. Yakovlev ja S. M. Bragin.

Üle 20 kV pingele mõeldud kõrgepingekaableid on alati toodetud ühesoonelise kaablina, s.o. radiaalse elektriväljaga, kuna sel juhul on kaabli töökindlus kõrgepingel eriti oluline.

Neid kasutatakse peamiselt 110 ja 220 kV jaoks õliga täidetud kaablid mille põhiomaduseks on see, et selle kaabli paberisolatsioon on immutatud madala viskoossusega mineraalõliga, mis võib kaablis tekkiva ülerõhu mõjul mööda kaablit mööda keskmist õõnessüdamikku kergesti liikuda.

Kui kaabli temperatuur muutub, võimaldab vabalt liikuv õli jõuseadmete abil kompenseerida isolatsioonikihi mahu temperatuurimuutusi, mis viskoosse immutusega kaablis põhjustavad tühimike teket ja hävimist.

Õõnessüdamiku olemasolu võimaldab kaablit tootmises kuivatada ja ette toita nii, et sellesse praktiliselt ei jääks mullid ja gaasisulgud.

Tootmises keritakse kaabel trumlile ja ühendatakse teatud positiivse rõhu all spetsiaalse õlipaagiga. Tänu sellele seadmele ei teki kaablis gaasisulgusid isegi oluliste temperatuurimuutuste korral.

Kaasaegne kaabel OSB-35 3×120 pingele 35 kV

Kaabli tihendid

Kaablikingad ja pistikud on varustatud kaablite ühendamiseks teiste seadmetega või üksteisega.

Kuna kaablid on valmistatud piiratud pikkusega, on vaja ühendusliitmikke — nn kaablitihendit. Kaablikarbi ülesanne on ühendada kaabli kaks otsa omavahel.

Leipzigi muuseumi 30 kV kaabliühenduse demonstratsioon, mis avamisel näitab, kuidas selline kaabelühendus töötab:

Alumiiniumtraadi otseühendus on keevitatud ja töödeldud alumiiniumviiliga. Vaskjuhtmete puhul asetatakse nn jootemuhvid, kaablisüdamikud ja joodetakse.

Paljas metalljuhtmed mähitakse käsitsi 10–30 mm laiuse õlipaberiga, kuni isolatsiooni paksus on 2,5 korda suurem kaabli isolatsiooni paksusest.

Enne kerimist tuleb kaablisegu ja paber kuumutada 130 kraadini, et niiskus saaks ära keeda. Selleks kasutati avatud söeahjusid. Muidugi oli see võimalik ainult õues.

Et vältida niiskuse sattumist läbiviikudesse, kasutatakse pliikestade ühendamiseks ja tihedaks jootmiseks tehases valmistatud pliist või tsingitud terasest sisepuksi.

Vahetult enne jootmisprotsessi lõppu valatakse auku kaablisegu, et vältida õhutaskuid.

Toitekaabli immutusprotsessi läbiviimisel tuleb võtta kasutusele kõik meetmed, et enne immutamist isolatsioonikihti jääv niiskus aurustada. ja immutage kogu kaabli isolatsioonikiht võimalikult täielikult, minimeerides õhusulgusid, mis võivad tekkida isolatsioonikihis NS-i sosinate ajal.

Impregneerimissegu tuleb perioodiliselt puhastada mehaanilistest lisanditest, vaakumtöötleda kaabli immutamise käigus kogunenud niiskuse eemaldamiseks ja degaseerida, et eemaldada selles lahustunud gaas (õhk).

Enne nn "pliisisemise hülsi" sulgemist terasvalatud korpusesse ja täitmist vaigust isolatsiooniga, tuleb terasriba armatuuri ja pliist ümbrise vahel teha metallühendused.

Pärast vähemalt 3-tunnist jahutamist saab paigaldatud pistikupesa kasutada väga pikka aega (30 aastat või rohkem).

Lisateavet toitekaablite kaablitihendite paigaldamise seadme ja tehnoloogia kohta leiate siit:Toitekaabli pistikud